November 8, 2021

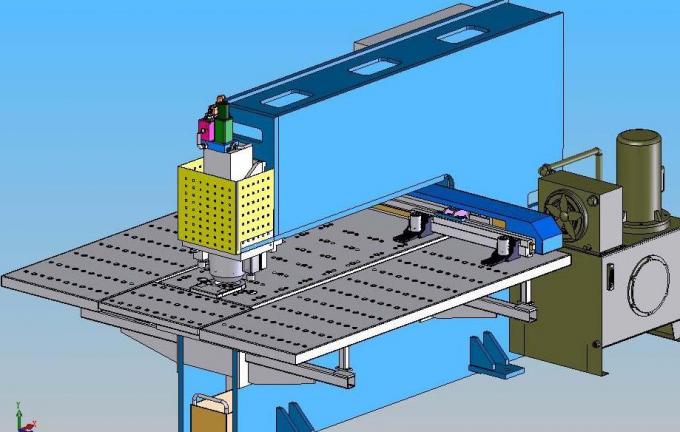

L'outil de coupe en métal a découpé le métal excédentaire sur l'objet par la machine-outil d'OR, afin de former l'objet. Les machines-outilles à commande numérique, le système d'outil et la gestion d'outil sont la base de donner le plein jeu à l'efficacité de usinage des machines-outilles à commande numérique et d'assurer la qualité de usinage. Par conséquent, les défauts et les solutions communs dans l'usinage d'OR sont directement liés aux outils de coupe. Ce qui suit sont quelques défauts a souvent rencontré dans le processus de usinage d'OR, et il y a beaucoup de solutions. Par conséquent, si vous n'avez pas assez d'expérience pour trouver directement le point d'entrée de problème, vous pouvez également employer la « méthode d'élimination » pour la comparaison. Ces défauts et méthodes de dépistage ont été traités et examiné, qui peuvent être employés comme référence pour des problèmes a rencontré au travail.

Cause d'échec

La pointe est endommagée et non pointu ;

La machine-outil résonne et est placée de manière instable ;

La machine-outil rampe ;

Technologie transformatrice pauvre.

Solution :

Si l'outil n'est pas pointu après avoir été porté ou endommagé, remoulez l'outil ou choisissez un meilleur outil pour placer l'outil encore ; Si la machine-outil résonne ou n'est pas placée stablement, ajustez le niveau, jetez les fondements et fixez-les stablement ; Les raisons du rampement mécanique sont que le rail de guide de chariot est sévèrement utilisé et la boule de vis sans fin est portée ou lâche. La machine-outil devrait être maintenue. Après être allé à et du travail, le fil de fer devrait être nettoyé et l'huile de graissage devrait être ajoutée à temps de réduire le frottement ; Choisissez le liquide réfrigérant approprié pour l'objet traitant, et essayez de choisir une vitesse plus élevée d'axe quand il peut répondre aux exigences de traitement d'autres processus.

Cause d'échec

Le niveau de placement de la machine-outil n'est pas ajusté bien, une haute et une basse, ayant pour résultat le placement instable ;

En tournant un long axe, le matériel de contribution est relativement dur et l'outil de coupe est profond, ayant pour résultat le phénomène du rendement d'outil ;

La goupille d'éjecteur de la contre-pointe n'est pas concentrique avec l'axe principal.

Solution :

Utilisez l'indicateur de niveau pour ajuster l'unisson de la machine-outil, jetez une base solide, fixez la machine-outil et pour améliorer sa dureté ; Choisissez un processus raisonnable et une alimentation de coupure appropriée pour éviter l'outil étant forcé de rapporter. Ajustez la contre-pointe.

Cause d'échec :

Le chariot de machine-outil fonctionne à la grande vitesse pendant longtemps, ayant pour résultat l'usage de la tige et de l'incidence de vis ;

L'exactitude de positionnement répétée du support d'outil a la déviation dans l'utilisation à long terme ;

Le chariot peut exactement retourner au point de départ de traitement chaque fois, mais à la taille des changements traités d'objet toujours. Ce phénomène est généralement provoqué par l'axe. La rotation ultra-rapide de l'axe cause l'usage de rapport sérieux, ayant pour résultat le changement de traiter la taille.

Solution :

Employez l'indicateur de cadran pour se pencher contre le fond du support d'outil, éditez un programme de cycle fixe par le système, vérifiez l'exactitude de positionnement répétée du chariot, ajustez le dégagement de vis et pour remplacer l'incidence ; Vérifiez l'exactitude de positionnement répétée du repos d'outil avec un indicateur de cadran, ajustez les machines ou remplacer le repos d'outil ; Employez un indicateur de cadran pour vérifier si l'objet revient au point de départ du programme exactement après traitement. S'il est possible, révisez l'axe et remplacez l'incidence.